در تحقیق آماده پوشش دهی تیتانیوم به روش PVD: معرفی پوشش دهی به روش،سازنده تخلیه درخشان،واکنش ها و ملاحظات هدف،اثرات پارامتر فرآیند در ریزساختار فیلم و …

- مقدمه: 4

- معرفی پوشش دهی به روش… 5

- Evapration deposition. 5

- Sputter Deposition. 7

- سازنده تخلیه درخشان. 9

- واکنش ها و ملاحظات هدف.. 10

- اثرات پارامتر فرآیند در ریزساختار فیلم. 11

- پراکندگی انفعالی و کنترل فرایند. 13

- فرایند انفعالی در برابر فرایند غیر انفعالی.. 13

- کنترل فرایند. 15

- تکنیک های پاشش… 19

- پاشش با فرکانس رادیویی. 20

- کاربرد های فیلم تولید شده به روش پاشش… 22

- پوشش دهی یونی (Ion Plating) 23

- خواص فیلم های رسوب داده شده به روش پوشش دهی یونی: 25

- چسبندگی فیلم. 26

- تنش باقیمانده فیلم. 26

- تراکم فیلم. 28

- تخلخل فیلم. 29

- رسوب دهی به روش لیزر پالس شده. 29

- توضیحات عمومی.. 32

- سیستم خلأ.. 33

- لیزر. 34

- گرم کننده بستر. 35

- دستکاری هدف.. 36

- پرتو لیزر. 36

- پوشش دهی تیتانیوم و آلیاژ های آن.. 37

- مقدمه. 37

- تمیز کاری و تمام کاری.. 38

- پوشش دهی به روش PVD.. 39

- پوشش نانو ساختار نیترید تیتانیوم. 40

- ویژگی های TiN.. 41

- خواص خوردگی و سایشی پوششهای TiN.. 42

- روش پوشش دهی یونی در آبکاری تیتانیوم. 43

- خواص مکانیکی پوشش های تیتانیومی تولید شده. 46

- منابع. 47

مقدمه

پوشش دهی، به فرآیند پوشش دادن بر روی سطح اشیا گفته میشود. در بسیاری از موارد کاربرد آلیاژهای گرانقیمت مقاوم در مقابل خوردگی عمل چندان صحیحی نیست، بلکه از لحاظ اقتصادی استفاده از فولادهای کم کربن ساده به دلیل قیمت پایین و قابلیت تغییر شکل آسان ارجحیت دارد. در این گونه موارد توصیه میشود که سطح قطعات فولادی را با استفاده از پوششهای سطحی در مقابل خوردگی محافظت شود.پوشش دهی تیتانیوم به روش PVD

کاربرد پوششها معمولاً به منظور اهداف متفاوتی از قبیل افزایش سختی، مقاومت سایشی، مقاومت خوردگی، هدایت حرارتی والکتریکی، قابلیت انعکاس نور و رنگ است. در انتخاب ماده پوشش علاوه بر توجه به خواص مورد نظر در ارتباط با کاربرد آن باید عوامل اقتصادی هم مورد توجه قرار بگیرد. پوشش دهی تیتانیوم به روش PVD

برای مثال برای بسیاری از مواد فولادی میتوان از آلومینیوم استفاده کرد زیرا وزن کم و مقاومت به خوردگی خوبی با تشکیل یک لایه اکسیدی برای محافظت از قسمتهای زیرین دارد ولی یک عیب دارد و آن هم استحکام پایین آلومینیوم خالص است بنابراین از آلیاژهای مختلف آلومینیوم که استحکام بالایی دارد استفاده میشود اما این عناصر آلیاژ هم عیوبی اضافه میکنند که ان هم مقاومت در برابر خودگی را کاهش میدهد.

پوشش دهی تیتانیوم به روش PVD

برای افزایش سختی سطح و مقاومت به خوردگی میتوانیم از ترکیب از دو روش بالا استفاده کرد به این صورت که ابتدا با عناصر آلیاژی سختی فولاد مورد نظر را بالا میبریم و بعد با یک پوشش نازک آلومینیوم در برابر خوردگی تنشی و تورقی مقاوم میکنیم. این لایه نازک اکسید آلومینیوم را میتوان از روش آندکاری یا آندایزینگ استفاده کرد.

معرفی پوشش دهی به روش PVD

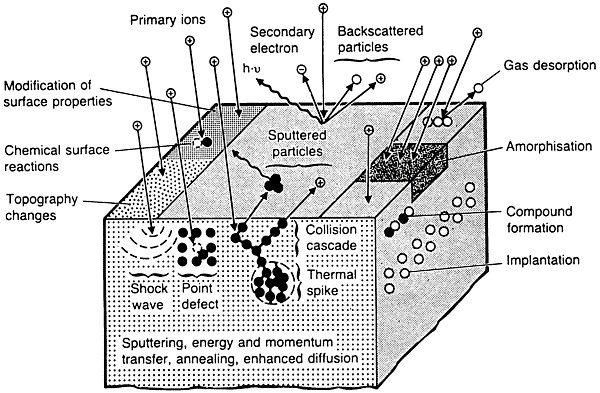

انباشت بخار فیزیکی: physical vapor deposition (PVD) یکی از روشهای انباشت در خلاء میباشد که میتواند برای تولید لایههای نازک و پوششها استفاده شود. انباشت بخار فیزیکی یا بهطور خلاصه PVD، فرایندی است که در آن ماده از یک فاز جامد یا مایع به یک فاز بخار تبدیل شده و سپس دوباره به صورت یک لایه نازک در یک فاز جامد یا مایع بر روی سطح انباشته میشود.پوشش دهی تیتانیوم به روش PVD

اسپری و تبخیر، متداولترین فرایندهای انباشت فیزیکی بخار هستند. از PVD برای ساخت قطعاتی که نیاز به لایههای نازک با عملکردهای خاص شامل خواص مکانیکی، اپتیکی، شیمیایی و الکترونیکی دارند، استفاده میشود. برای مثال در تجهیزات نیمه رسانا مانند پنلهای خورشیدی لایه نازک،[۱] لایههای پلاستیکی از جنس PET آلومینیم دار برای بستهبندی مواد غذایی و بادکنکها، و ابزارهای برش از جنس تیتانیم نیترید که در تراشکاری استفاده میشوند.

تکنیک های پاشش

از زمان کشف پراکندگی توسط W.R. Grove در اواسط دهه 1800 ، تعدادی از تکنیک های رسوب ناخنک برای رسوب فیلم های نازک از مواد مختلف توسعه یافته است و در مورد این تکنیک ها مطالب زیادی نوشته شده است.پوشش دهی تیتانیوم به روش PVD

بخش زیر یک مرور مختصر از چندین تکنیک معمول ، از جمله دیود DC ، دیود RF ، تریود ، مگنترون و پاشش مگنترون نامتعادل را ارائه می دهد. پاشش دیود قدیمی ترین روش پاشیدن است. یک پلاسمای دیود دی سی ممکن است با استفاده از یک پتانسیل نسبتاً زیاد (تقریباً 300 تا 5000 ولت) بین الکترودهای کاتد و آند در حضور تراکم گاز کافی (تقریباً 10 تا 500 میکروبار) تشکیل شود.

تحت یک پتانسیل الکتریکی کاملاً بزرگ ، اتمهای گاز بین الکترودها یونیزه شده و از طریق پلاسما پخش می شوند.

با این حال ، تنها یونهای موجود در ناحیه نزدیک کاتد اثر افت احتمالی را “احساس” می کنند و بنابراین در فضای تاریک کاتد تسریع می شوند و بر سطح هدف یا کاتد تأثیر می گذارند (شکل 1 را ببینید).

پوشش دهی تیتانیوم به روش PVD

این یونها هستند که مسئول پراکندگی هستند. یک کاربرد معمول پاشش دیود دی سی ، رسوب فیلم های رسانای نازک روی نمونه ها برای میکروسکوپ الکترونی است.پوشش دهی تیتانیوم به روش PVD

کاربرد های فیلم تولید شده به روش پاشش

در زمینه های میکروالکترونیک و اپتوالکترونیک ، از فیلم های نازک پراکنده به طور گسترده ای برای موارد زیر استفاده شده است:

- موانع فلزکاری و انتشار در مدارهای میکروالکترونیک

- لایه های عایق در مدارهای میکروالکترونیک

- لایه های فیلم نازک در دیسک های جمع و جور

- الکترودهای رسانای شفاف

- مقاومت ها و خازن های فیلم نازک

- مبدلهای پیزوالکتریک

- فیلمهای نوری آمورف در مدارهای مجتمع

- لیزرهای فیلم نازک

- دستگاه های حافظه

- ابررساناهای دمای بالا

در بیشتر برنامه ها می توان از انواع تکنیک های پاشش استفاده کرد ، اما به نظر می رسد پاشش RF و مگنترون بیشترین کاربرد را دارند.

مگنترون ها نسبتاً رایج هستند زیرا دمای بستر را بسیار کم می کنند. از آنجا که بیشتر برنامه های کاربردی فوق ماهیت مسطحی دارند ، بمباران یون کافی در بستر مسئله ای نیست.پوشش دهی تیتانیوم به روش PVD

از فیلمهای نازک پراکنده همچنین در کاربردهای مقاوم در برابر سایش مانند موارد زیر استفاده می شود:

- پوشش های تزئینی روی قاب های عینک ، کیف و سایر کالاهای مصرفی.

- پوشش های محافظ روی ابزار برش با سرعت بالا

- پوشش های تریبولوژیکی روی سطوح یاتاقان

- پوشش های نوری منعکس کننده گرما در پانل های شیشه ای معماری

- پوشش های دی الکتریک چند لایه آینه ها و فیلترهای لیزر

- جایگزین های پایه کروم برای کروم سخت رسوب داده شده با الکترود

نیتریدها ، کاربیدها و اکسیدهای فلزات انتقالی مانند TiN ، TiAlN ، CrN ، Ta2O3 و Al2O3 به دلیل سختی بیش از حد ، مقاومت در برابر خوردگی ، رنگ های جذاب و بازتاب بالای طیفی ، اغلب در این برنامه ها استفاده می شوند.

به عنوان مثال ، در کاربردهای تزئینی ، فیلم های مبتنی بر TiN می توانند متناسب با تولید رنگ و روشنایی طلا ، با مقاومت در برابر خراش برتر و با کاهش هزینه طراحی شوند. با روش های کنترل فرآیند که قبلاً توضیح داده شد ، می توان مقادیر مختلف رنگ را از پیش انتخاب و تولید کرد.پوشش دهی تیتانیوم به روش PVD

در پاشش مگنترون ، درجه حرارت بستر تا 150 تا 220 درجه سانتیگراد را می توان در طول فرآیند رسوب حفظ کرد ، بنابراین ، مواد حساس به دما مانند برنج آبکاری شده ، روی دایکست و برنز را می توان به عنوان مواد بستر برای پوشش های تزئینی استفاده کرد. پوشش های تزئینی پراکنده معمولاً در ضخامت هایی از 0.2 تا 2 میکرومتر رسوب می کنند.پوشش دهی تیتانیوم به روش PVD

اگرچه پوشش های الکترونیکی و مقاوم در برابر سایش دو دسته گسترده از فیلم های نازک پراکنده تولید شده در بازار هستند ، اما کاربردهای بسیار دیگری نیز وجود دارد.پوشش دهی تیتانیوم به روش PVD

بعنوان مثال ، فیلمهای نازک فلزی رسوب پاشیده به طور گسترده ای به عنوان پوششهای سد رطوبت و انتشار گاز روی فیلمهای پلیمری در صنعت بسته بندی استفاده می شود. برنامه های کاربردی برای فیلم های نازک با پاشش رسوب هر ساله به وسعت خود ادامه می دهند. پوشش دهی تیتانیوم به روش PVD